Как собрать измельчитель веток электрический садовый своими руками? Садовый измельчитель своими руками: две простых конструкции и их сравнение с готовыми изделиями Измельчитель веток до трактора своими руками чертежи

Не знаете, что делать с ненужными ветками после обрезки фруктовых деревьев в саду? Чтобы решить эту проблему, можно собрать садовый измельчитель веток своими руками. Я подробно опишу технологию изготовления таких устройств и расскажу, как можно использовать измельченные отходы древесины.

Для чего нужен измельчитель веток

Садовый измельчитель (шредер) - это механическое устройство с электрическим или бензиновым приводом, которое предназначено для переработки ботвы растений, веток кустарников и деревьев, опавших листьев и прочих отходов садоводства.

- На выходе из такого устройства получается мелко нарубленная биоразлагаемая масса;

- Она занимает небольшой объем, поэтому ее легко хранить или утилизировать вместе с бытовыми отходами.

В то же время я не советую выбрасывать измельченную древесину, потому что ее можно применить с пользой в домашнем хозяйстве, например:

- Топливо. Крупно нарубленные толстые ветки деревьев нужно хорошо просушить на солнце, а затем использовать в качестве топлива для домашней печи или твердотопливного отопительного котла;

- Утеплитель. Очень мелко нарубленные щепки от сухих веток надо смешать с жидким глиняным раствором в пропорции 2:1. Такую смесь можно использовать для утепления потолочного перекрытия над , сараем или летней кухней;

- Органические удобрения. Из рубленой влажной ботвы от сочных зеленых растений можно своими руками сделать хорошее натуральное удобрение:

- Ее нужно засыпать в компостный ящик, обильно полить водой и накрыть полиэтиленовой пленкой;

- Каждые 2-3 дня преющую массу надо увлажнять водой и переворачивать для доступа свежего воздуха;

- Через несколько недель она полностью перепреет, и вы получите качественное компостное удобрение.

- Мульчирующая засыпка. Рубленные тонкие ветки и грубую ботву растений можно использовать как мульчирующую добавку к грунту:

- Землю между грядками и вокруг стволов деревьев надо вспушить и полить водой;

- Сверху засыпать измельченными мелкими ветками и сухими остатками ботвы;

- Такая засыпка защищает грунт от испарения влаги и образования твердой сухой корки, а также препятствует прорастанию сорняков.

Я не советую использовать для мульчирования измельченную траву и сорные растения. В них могут оказаться зрелые семена, которые в земле прорастут и дадут новые всходы сорняков.

Разновидности садовых измельчителей

Чтобы сделать веткоизмельчитель своими руками, нужно для начала определиться с его моделью. Они бывают нескольких типов. Ниже я расскажу, чем они отличаются, и какие у них есть слабые и сильные стороны.

Силовая установка

По типу силового агрегата он может быть бензиновый или электрический:

- Бензиновый шредер приводится в действие от компактного бензинового двигателя мощностью 4-8 лошадиных сил. Он устанавливается на общей раме, а для передачи крутящего момента применяется цепной, ременной или карданный привод.

Преимущества:

- Возможность автономной работы позволяет использовать бензиновый агрегат там, где нет постоянного подключения к электричеству, например, в саду, в поле, в лесу на заготовке дров, и пр.;

- Бензиновые двигатели развивают больший крутящий момент, чем электрические. Благодаря этому качеству, при одинаковой мощности они способны перемалывать более толстые ветки.

Недостатки:

- Крупные габаритные размеры и значительный вес;

- Необходимость принудительного водяного или воздушного охлаждения;

- Большой удельный расход бензина и высокий уровень шума;

- Необходимость планового технического обслуживания, постоянной заправки топлива и периодической замены масла.

- Электрический измельчитель работает от однофазного электродвигателя мощностью 1,2-7,5 кВт. Крутящий момент от вала двигателя передается через ременную или зубчатую передачу. Мощность двигателя выбирается в зависимости от поставленных задач:

- Мощности 1-2 кВт достаточно для переработки травы и листьев, ботвы огородных растений и мелких веток деревьев;

- При мощности двигателя 3-4 кВт он сможет перемалывать весь садовый мусор и ветки диаметром до 40 мм;

- Двигатель мощностью 6-8 кВт способен справиться с любым мусором и ветками толщиной до 120-150 мм.

Преимущества:

- Компактные размеры и небольшой вес;

- Доступность и невысокая стоимость. Вы можете использовать любой подходящий по мощности электродвигатель от списанного промышленного оборудования;

- Возможность подобрать мощность силового агрегата под конкретные задачи;

- Электродвигатели оборудованы встроенным вентилятором, поэтому не требуют дополнительного охлаждения;

Недостатки:

- Необходимость подключения к электросети. По этой причине такие устройства невозможно использовать в лесу или в отдаленном саду;

- Для подключения мощного электродвигателя (более 2 кВт) нельзя использовать обычный удлинитель, поэтому к нему придется подводить отдельный силовой кабель большого сечения;

На мой взгляд, электрические двигатели проще в обслуживании и дешевле в эксплуатации. Если вы планируете использовать измельчитель травы или веток в пределах своего участка, то я советую оборудовать его электрическим приводом.

Режущий механизм

Чаще всего самодельный садовый измельчитель оборудуют ножевым режущим механизмом. Он бывает трех типов:

- Фрезерный ножевой механизм. Такое устройство состоит из наборного пакета дисковых фрез, которые насажены на общий вращающийся вал:

- Сбоку от дисковых фрез на раме станка жестко закреплен контр нож;

- При подаче веток в приемный бункер, они приживаются к режущей кромке контр ножа, и разрезаются на мелкие щепки множеством зубьев на дисковых фрезах;

Преимущества:

- Древесная масса имеет однородную мелко нарубленную структуру, поэтому занимает небольшой объем и хорошо подходит для мульчирования грунта;

- Такой механизм легко сделать своими руками даже без специального оборудования и станков;

- Для работы устройства можно использовать двигатель небольшой мощности (до 2 кВт);

Недостатки:

- Не очень высокая производительность;

- Высокий уровень шума;

- Дисковый ножевой механизм представляет собой вращающийся металлический диск, на котором радиально расположены несколько ножевых лезвий:

- Со всех сторон диск закрыт кожухом, в котором прорезаны два окна;

- Ветки подаются через переднее окно и перерубаются вращающимся диском с лезвиями;

- Через боковое нижнее окно разрубленные остатки древесины выпадают в приемную емкость.

Преимущества:

- Невысокий уровень шума и хорошая производительность;

- Фактура и размеры отходов регулируются частотой вращения диска и скоростью подачи веток;

- Такой измельчитель веток садовый позволяет получать обрубки различной длины (от 20 до 200 мм), поэтому хорошо подходит для заготовки дров;

- Возможность использовать привод от вала отбора мощности мини трактора или мотоблока;

Недостатки:

- Большие габаритные размеры и громоздкая тяжелая конструкция;

- Для нормальной безопасной работы ножи нужно периодически затачивать;

- Для работы требуется мощный электрический или бензиновый двигатель.

- Двух вальный ножевой механизм состоит из двух параллельных стальных валов, установленных в подшипниках качения на общей станине:

- На каждом валу по касательной расположены четыре ножа с угловым смещением 90°;

- Оба вала кинетически связаны между собой зубчатой или цепной передачей;

- Расположение и вращение валов рассчитано таким образом, что их лезвия пересекаются в одной плоскости, но не цепляются друг за друга;

- При подаче ветки сами затягиваются между валами, а встречно вращающиеся лезвия перемалывают их на мелкие щепки.

Преимущества:

- Высокая производительность и неприхотливость в работе;

- Такой механизм может справиться с любым садовым мусором: от травы и листьев до корней, коры и сухих толстых веток;

- Устройство будет работать даже с тупыми ножами;

Недостатки:

- Для изготовления требуются токарные работы и точные инженерные расчеты;

- Приводной двигатель должен обладать достаточной мощностью (не менее 3 кВт);

- Массивная станина с валами имеет большой вес.

Изготовление садового измельчителя

Подготовка инструментов и материалов

Несмотря на разную конструкцию и принцип работы, для изготовления всех типов режущих механизмов понадобится примерно одинаковый набор инструментов и материалов.

Инструменты:

| Иллюстрация | Список инструментов |

|

Слесарные инструменты:

|

|

Электроинструмент:

|

|

Станочное оборудование:

|

Материалы:

| Иллюстрация | Список материалов |

|

Электрооборудование:

|

|

Черный металлопрокат:

|

|

Крепеж и вспомогательные материалы:

|

Вариант 1: двух вальный режущий механизм

Садовый электрический измельчитель с двух вальным ножевым механизмом считается самым сложным, потому что для его изготовления требуются токарные и фрезерные работы по металлу:

| Иллюстрация | Описание работ |

|

Кинетическая схема режущего механизма:

|

|

Ножевые валы:

|

|

Зубчатая передача:

|

|

Ножевые лезвия:

|

|

Приводной вал:

|

|

Станина:

|

|

Установка валов:

|

|

Сборка станка:

|

Частоту оборотов и мощность режущего механизма можно регулировать изменением соотношения диаметров приводных шкивов. С увеличением диаметра ведущего шкива на двигателе, увеличивается скорость вращения ножевых валов, но уменьшается мощность, и наоборот.

Вариант 2: режущий механизм с дисковыми фрезами

Дисковый механизм можно собрать из готовых комплектующих. Он имеет простую конструкцию, поэтому такой измельчитель своими руками несложно изготовить в домашней мастерской:

| Иллюстрация | Описание работ |

|

Пакет дисковых пил:

|

|

Рамная конструкция:

|

|

Сборка дискового измельчителя:

|

Вариант 3: ножевой режущий механизм

Чтобы сделать садовый измельчитель с дисковыми ножами, можно обойтись вообще без токарных работ. Если повезет, то все комплектующие вы сможете найти в металлоломе или на тракторной бригаде:

| Иллюстрация | Описание работ |

|

Инструкция по изготовлению:

|

|

Дисковый нож:

|

|

Монтаж и подготовка к работе:

|

Растительные отходы в виде веток и травы неизбежные спутники садового участка. Сжигать или терпеливо ждать, когда из отходов получится компост, непрактично. Гораздо эффективней собрать садовый измельчитель своими руками. Полученное сырье пригодится в качестве топлива для котла или удобрения почвы. Ознакомившись с принципом работы и видами механизма для переработки отходов, подобрать подходящую конструкцию для самостоятельного изготовления будет легче.

Устройство и принцип работы садового измельчителя

Садовые измельчители существенно облегчают процесс ухода за участком. При описании механизма, помимо привычного названия, встречаются еще и синонимы - чиппер или шредер. Они обладают достаточно простой конструкцией. Основные составляющие механизма:

- рабочий вал, оснащенный ножами;

- мотор;

- приемный короб;

- металлическая рама с защитным кожухом;

- в отдельных моделях предусмотрен бункер для измельченной органики;

- сито, регулирующее фракцию щепы;

- проталкиватель.

Помимо основных элементов, существует множество других мелких деталей. Для удобного перемещения вся конструкция базируется на двухколесной основе. Принцип работы садового измельчителя заключается в следующем:

- Цепь или ремень служат передаточным звеном для движения вала за счет вращения мотора.

- В этот момент ветви или другие отходы подаются в приемный короб.

- Ножи рабочего вала измельчают внесенный растительный материал.

Полученное сырье можно отправлять на компост. Работа измельчителя садового сродни действию мясорубки.

Замечание! Переработка отходов, особенно твердых, проводится с мерами предосторожности. Кожаные перчатки и очки - обязательные средства индивидуальной защиты.

Виды шредеров

Прежде чем создавать самодельный садовый измельчитель, необходимо определиться с видом загружаемых отходов. От этого зависит его конструкция и рабочие характеристики. Классификация садовых измельчителей проводится по трем параметрам: типу привода, его мощности, виду режущей конструкции.

Режущий механизм

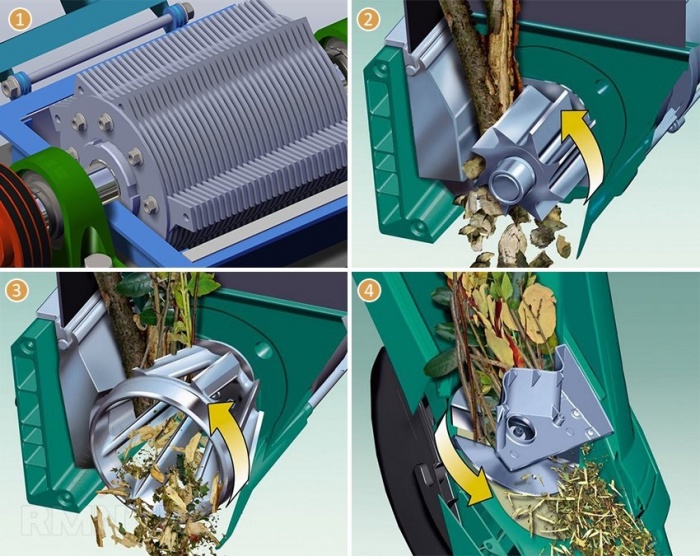

Шредеры, изготовленные на производстве, обладают следующими режущими системами:

- Ножевыми (рис 4). Представляют универсальный вариант.

- Фрезерными (рис 2). Перерабатывают твердую растительную органику.

- Вращающимися турбинами для утилизации толстых ветвей (рис 3).

- Валковыми. Предназначаются для кустов и ветвей деревьев.

- Молотковыми (рис.1). Способны перемолоть тонкие ветки.

- Измельчитель травы вместо ножей оснащен леской.

На рынке представлены и другие конструкции измельчителей. При желании собрать шредер садовый электрический своими руками, останавливаются на моделях с ножевой режущей системой или состоящей из наборных дисковых пил.

Тип привода

Садовый измельчитель веток оснащается бензиновым или электрическим двигателем, каждый вариант обладает преимуществами и негативными моментами. Чиппер, работающий на бензине, легче справляется с переработкой крупных веток. Для него характерна мобильность и независимость от удаленности источника питания. Но некоторые конструкции нуждаются в подключении к сельхозтехнике в виде мотоблока или трактора.

Электрический измельчитель веток садовый обладает меньшим весом, менее громоздкий и легче в эксплуатации. Недочеты - привязка к энергоресурсу и меньшая мощность. В зависимости от планируемых размеров органики, предназначенной для переработки, подбирают следующие двигатели:

- При низкой интенсивности работ с ветками до 20 мм в диаметре достаточно мощности в 1,5 кВт.

- Небольшой участок, где потребуется перерабатывать ветки толщиной до 40 мм, лучше оснастить измельчителем мощностью 3-4 кВт.

- Для крупных хозяйств, где часто возникает необходимость утилизировать ветки до 100-150 мм толщины, лучше сделать шредер с двигателем в 6 кВт.

Совет! При разносторонних садовых работах предпочтительно сделать шредер с двигателем 4 кВт. Для бензиновых моделей подойдет ДВС, мощность которого составляет 5-6 л.с.

Очередная особенность конструкции садовых шредеров - тип привода. Это функцию выполняет ремень, цепь или фиксация ножей осуществляется непосредственно к валу мотора.

Материалы и чертежи для создания собственного чиппера

Для самостоятельного изготовления садового измельчителя, где в качестве режущего механизма используются дисковые пилы, потребуется:

- Электромотор мощностью до 2 кВт.

- Фреза, обладающая крупными зубьями, или 10-15 шт. дисковых пил Ø 10-20 см.

- Ось с подходящим для дисковых пил диаметром.

- Разделение дисков в садовом измельчителе осуществляется шайбами толщиной 5-7 мм. Их внутреннее отверстие подбирается в зависимости от диаметра оси, а численность соответствует комплекту дисков.

- Функцию привода выполняет ремень со шкивами.

- Для станины подготавливается уголок.

- Стальные листы для приемного короба и направляющего раструба 5 и 3 мм соответственно.

- Два колеса для мобильности садового измельчителя.

- Дрель, болгарка, сварочный аппарат и набор крепежных деталей.

Существует множество конструкций садовых шредеров, например, измельчитель травы имеет отличия от приспособления для утилизации веток. Предлагаем на выбор чертежи садовых измельчителей:

Молотковый

Для дисковых пил

Для травы

Как смастерить измельчитель веток

Рассмотрим поэтапно, как сделать садовый измельчитель своими руками:

- Комплект из дисковых пил и шайб поочередно насаживается на вал. Его вытачивают на токарном станке или применяют деталь от коробки передач старого авто.

- Промежуток между дисками составляет порядка 10 мм. При меньшем зазоре ширина рабочей области сузится, больший промежуток спровоцирует заклинивание мелких веток.

Внимание! Дисковые пилы фиксируются таким образом, чтобы зубья не располагались на одной черте. Их устанавливают со смещением или хаотично. При таком крепление нагрузка на вал и электродвигатель снижается, увеличивая ресурс садового измельчителя.

- Уголок или швеллер служит основой прочной рамы.

- Под местом монтажа электродвигателя оборудуется фундамент. Опора должна предусматривать перемещение двигателя с целью регулировки натяжения привода.

- Далее формируются постаменты для подшипников, здесь важно не допустить перекосов. Ось вала и электромотора должны находиться в параллельных плоскостях.

- Следующий этап создания садового измельчителя - формирование рабочего бункера. Емкость должна обладать достаточной прочностью, чтобы выдержать механическое воздействие разлетающихся частей веток. Пристального внимания заслуживает опорная пластина, в которую упирается при дроблении древесина.

- Если сделанный бункер обладает возможностью регулировки относительно режущих деталей, размер измельченной щепы может варьироваться. Например, в качестве топлива необходимы более крупные фрагменты, для компоста - мельче.

Для подачи веток требуется сделать раструб, глубина которого превышает длину рук. Он выполняет две функции:

- позволяет направлять древесину в садовый измельчитель под оптимально удобным углом в 90 о;

- эффективно защищает руки от повреждений.

Направлять древесные отходы к месту измельчения следует специальной доской, не стоит делать это своими руками.

Совет! Ветки фруктовых деревьев перерабатываются в садовом измельчителе отдельно от остального древесного мусора. Полученная щепа идеальное топливо для коптильни. Также не стоит смешивать древесину, предназначенную в качестве материала для копчения, с косточковых и семечковых сортов деревьев.

Измельчитель травы

Если работа на садовом участке не предполагает утилизацию толстых веток, а основные отходы составляет мягкая растительность, следует рассмотреть вариант как создать измельчитель травы. Вместо мощных зубьев пилы оборудуется режущая система по типу ножа для шинковки капусты. Принцип действия механизма изображен на чертеже далее:

Вращение дисковой фрезы на высоких оборотах позволяет отсекать от травы или тонких веток кусочки. Высокая производительность измельчителя обеспечивает быстрый процесс переработки ненужной растительности. Для работы потребуется:

- Круглая емкость в виде ведра или кастрюли справится с ролью рабочего бункера для садового измельчителя травы. Отсутствие толстых веток не требует особой прочности стенок садового измельчителя.

- Запчасти от старой вентиляционной системы, именуемой улиткой, отлично подойдут для сборки садового шредера. Электродвигатель, вал и корпус вентилятора - основные узлы, которые можно позаимствовать для собственной конструкции.

- В качестве режущей системы применяют металлический диск, в специальные прорези которого фиксируются ножи.

Опускаясь в прорези, мягкая растительность измельчается и выходит в боковое отверстие. Для этой конструкции важно обустроить подающий раструб так, чтобы конечности не могли соприкоснуться с фрезой.

Измельчитель травы садовый не нуждается в мощном электродвигателе, здесь достаточно мощности в 1 кВт, даже болгарка подойдет для этих целей. Подробности обустройства садового шредера для травы можно увидеть в следующем видеоматериале:

Ухаживая за своим садом, не избежать обрезки старых и засохших веток на деревьях и кустарниках. В результате скапливается довольно большое количество хвороста, который хочется использовать с пользой для дела. Наиболее практичным выходом в такой ситуации будет отправить ветви на компост, оставив перегнивать там. К сожалению, процесс превращения цельной древесины в компост довольно длительный, да и гора сухих веток портит общий вид на участке. В этом случае на помощь приходит садовый измельчитель. Благодаря измельчителю садового мусора можно ускорить процесс компостирования и уменьшить гору веток до весьма скромных размеров. Сегодня приобрести садовый измельчитель не составляет труда, особенно если есть необходимая сумма денег. Но те, кому он не по карману, могут сделать измельчитель самостоятельно.

Чтобы сделать своими руками садовый измельчитель веток, необходимо понимать принцип его действия и как он устроен. Иначе будет невозможно создать правильный чертеж и собрать всю конструкцию воедино.

У измельчителя довольно простая конструкция. Он состоит из мотора, рабочего вала с ножами, металлической рамы, приемного короба и защитного кожуха. Сам измельчитель устанавливается на двухколесную базу для удобства его перемещения. Безусловно, конструкция любого садового измельчителя состоит из более мелких деталей. Какие именно и в каком количестве, мы рассмотрим на этапе создания чертежа.

Принцип работы также предельно простой. Вращения с мотора передаются на вал напрямую или при помощи ремня или цепи. Одновременно с этим в приемный короб подаются ветви, которые перемалываются ножами рабочего вала. На выходе получается измельченная древесина, готовая к отправке на компост. Принцип работы чем-то схож с мясорубкой.

Простая и в тоже время эффективная конструкция измельчителя садового мусора применяется не только дачниками и садоводами. Существуют и промышленные аппараты, способные перерабатывать довольно толстые ветви деревьев. Конструкция таких машин на порядок сложнее и совершеннее. Но следует отметить, что некоторые технические решения промышленных измельчителей можно реализовать в домашних условиях. Это позволит обычному садовому измельчителю эффективно и быстро перерабатывать толстые ветки.

Виды садовых измельчителей

Создавая садовый измельчитель своими руками, придется заранее знать, что именно он будет измельчать. От этого зависит вид измельчителя, его рабочие характеристики и некоторые особенности конструкции. В целом все садовые измельчители мусора можно разделить по параметрам: мощность и тип используемого двигателя, а также тип и принцип работы измельчительного блока.

Двигатель

В садовых измельчителях может устанавливаться как бензиновый, так и электрический двигатели. Каждый из них имеет свои преимущества и недостатки. Так измельчитель садовый бензиновый способен намного легче перерабатывать крупные ветки, он мобильный и не зависит от удаленности энергоресурса. Но некоторые модели измельчителей, особенно мощные, требуют подключения к сельхозтехнике, такой как трактор или мотоблок. В противовес бензиновому, измельчитель садовый электрический более компактный, легкий и проще в эксплуатации. Но электрические измельчители жестко привязаны к месту подключения и немного слабее по мощности.

В целом если подбирать двигатель для самодельного измельчителя, то необходимо учитывать следующее.

- Электродвигатели мощностью до 1,5 кВт достаточно легко справляются с ветками до 2 см в диаметре и чаще всего устанавливаются на заводских моделях, предназначенных для небольшого участка с низкой интенсивностью работ.

- Двигатели 3 - 4 кВт могут перерабатывать ветки диаметром до 4 см и предназначены для владельцев небольшого сада.

- А вот двигатели мощностью более 6 кВт используются в измельчителях для больших хозяйств и способны перемалывать ветки 10 - 15 см в диаметре.

Так как самодельный измельчитель обычно ориентирован на широкий диапазон работ, то рекомендуется устанавливать электродвигатель мощностью 4 кВт. Что же касается бензиновых двигателей, то ДВС мощностью 5 - 6 ЛС справится со всеми поставленными задачами.

Важно! Необходимо особо выделить привод садовых измельчителей. Это может быть цепь, ремень или крепление ножей непосредственно к валу двигателя.

Конструкция ножей

Еще одним критерием, по которому различают садовые измельчители, является конструкция ножей. Так как именно от этого зависит качество измельчения. Например, некоторые модели измельчителей выдают на выходе куски ветвей длинной от 2 см до 10 см, в зависимости от диаметра вала и принципа измельчения. Другие представляют собой комбинированную конструкцию и способны перерабатывать довольно крупные ветки и выдавать мелкую стружку. А вот если в системе измельчения используется только диск с ножами, напрямую установленный к валу двигателя, то такой измельчитель сможет перерабатывать лишь тонкие ветки и выдавать мелкую труху.

В заводских моделях чаще всего используются следующие три варианта.

Первый - ножевой дисковый . Эти аппараты хороши для измельчения мелких веток диаметром до 2 см и травы.

Второй - фрезерная конструкция ножей . Измельчители с подобным устройством ножей могут справляться с толстыми ветками до 8 см. Но при одном условии - ветки должны бить сухими. Иначе остатки сырой коры и древесины забьются в фрезу и застопорят механизм.

Третий - универсальные фрезерно-турбинные ножи . Этот вариант ножей, пожалуй, наиболее предпочтительный. Такие измельчители способны справляться с крупными и мелкими ветками как сырыми, так и сухими.

Безусловно, описанные выше типы ножей практически невозможно изготовить самостоятельно. Именно поэтому в самодельных измельчителях используются следующие конструкции ножей.

- Первая - двухваловая конструкция с 8 ножами.

- Вторая - ножево-дисковая .

- Третья - наборной пакет из дисковых пил . Их изготовление наиболее простое и материалы к ним можно найти на любой барахолке.

Ниже мы рассмотрим создание именно этих видов измельчителей.

Как сделать садовый измельчитель своими руками

Создание самодельного садового измельчителя достаточно трудоемкий процесс, требующий от мастера высокого уровня навыков. Сами работы проходят в два этапа. Первый подготовительный. Второй - сборка садового измельчителя.

Подготовительный этап

На этом этапе создаем чертежи садового измельчителя и закупаем все необходимые материалы. Чертеж измельчителя можно нарисовать от руки или в специальной программе, такой как AutoCAD.

Как уже отмечалось ранее, конструкция измельчителя состоит из двигателя, вала с ножами, рамы, приемного короба и защитного кожуха. Но это лишь общий вид и, как говорится, дьявол кроется в деталях. Создавая чертеж измельчителя, необходимо уделить особое внимание расположению вала с ножами, а также углу среза ножей.

Для измельчителя с двумя валами чертеж будет выглядеть следующим образом: между двумя металлическими пластинами расположены два вала с ножами. На каждом из валов 3 - 4 ножа. Сами ножи закреплены при помощи 3 болтов и смещены относительно центра вала. Свободное вращение валов обеспечивают 4 подшипника, закрепленных в отверстиях металлических пластин. Синхронное вращение валов достигается за счет двух шестеренок, которые приводятся в движение мотором. Передача крутящего момента может быть сделана при помощи ремня или цепи. Расстояние между валами выбирается из расчета ширины ножей и толщины перерабатываемых веток.

Важно! Необходимо обратить особое внимание на количество оборотов двигателя. В электродвигателях мощностью 4 кВт количество оборотов от 2500 до 2800 об/мин. Такое количество оборотов хорошо в дисковом измельчителе мелких веток и травы. Для двухвалового измельчителя важна сила, поэтому следует понизить количество оборотов. Для этого достаточно установить на валу шестерню или шкив меньшего диаметра, а для привода валов поставить большой шкив или шестерню.

Ниже приведены чертежи садового измельчителя с двумя валами, 6 ножами, по три на каждом из валов.

Для ножевого дискового измельчителя чертеж выглядит на порядок проще.

В первую очередь это касается диска с ножами. На чертеже можно отобразить диаметр диска и место расположения ножей и их количество. В зависимости от требований к качеству измельчения может быть от 1 до 3 ножей. Сам диск можно разместить как вертикально, так и под углом. Ниже приведены чертежи ножевого дискового измельчителя.

Чертеж для измельчителя с наборным пакетом дисковых пил также довольно простой.

На раме размещается шпилька с дисковыми пилами, которая приводится в движение мотором. Чаще всего в таких конструкциях используется ременной привод. Поэтому на конце вала двигателя и шпильки размешаются шкивы. Размер шкивов может быть одинаковым. Ниже приведены чертежи такого измельчителя.

Материалы, необходимые для изготовления описанных выше измельчителей, можно купить в магазинах, на барахолке или авторынке. Конечно, некоторые запчасти придется заказывать у токарей, но большую часть можно без проблем купить. Для выполнения работ по сборке потребуется болгарка, сварочный аппарат и гаечные ключи.

Для измельчителя с двумя валами потребуются следующие материалы :

- двигатель электрический или бензиновый;

- две металлические пластины толщиной 10 мм. Ширина и высота подбирается индивидуально;

- две шестерни для синхронного привода валов;

- шкив или шестерня для передачи крутящего момента валам;

- шкив на вал двигателя;

- два вала для ножей;

- 5 подшипников и крепление к ним;

- ножи или материал для их изготовления;

- профильные трубы для каркаса;

- листовой металл толщиной 2 мм для защитного кожуха и приемного бункера.

Для измельчителя из пакета дисковых пил потребуется следующее :

- 15 - 20 дисковых пил. Диаметр можно взять 18 см;

- двигатель;

- шпилька М20 или её аналог;

- 2 подшипника и крепление к ним;

- 2 шкива;

- 17 - 22 металлические шайбы толщиной 5 мм для разделения пил;

- листовой металл 2 мм для защитного кожуха и приемного бункера;

- профильные трубы для каркаса.

Для измельчителя с ножевым диском потребуется совсем немного :

- двигатель;

- листовой металл для защитного кожуха и приемного бункера;

- ножи и лист металла для диска.

Как видим, наиболее простой по своей конструкции дисковый измельчитель. Но необходимо отметить, что вариант измельчителя с двумя валами способен перерабатывать ветки до 8 см в диаметре, а дисковый до 2 см.

Сборка садового измельчителя

Имея на руках чертеж и необходимые детали, можно приступать к монтажу садового измельчителя. Работы по сборке разделены на несколько этапов - сборка рамы и создание приемного бункера, сборка измельчительного барабана и установка на раму мотора и измельчительного барабана.

Рассмотрим процесс сборки на примере измельчителя с двумя валами. Работы начинаем с создания рамы :

- нарезаем куски из профильной трубы при помощи болгарки. Четыре заготовки будет длиной 40 см и две 80 см;

- свариваем короткие куски под прямым углом между двумя длинными. При этом две внутренние поперечины размещаем на таком расстоянии друг от друга, чтобы на них надежно был установлен измельчительный барабан;

Важно! Для придания измельчителю мобильности вся конструкция будет установлена на колесную базу. Для этого к раме необходимо приварить две стойки, к которым и будет крепиться ось с колесами.

После создания рамы можно приступать к созданию валов для измельчительного барабана :

- берем металлическую квадратную заготовку, если планируется установка 4-х ножей на один вал. Или круглую болванку для трех ножей;

- для квадратной заготовки обтачиваем оба конца, делая их круглыми так, чтобы они смогли войти в купленные подшипники. С круглой заготовкой выполняем отточку центральной части, делая три плоских среза под установку ножей.

Что касается самих ножей, то их можно изготовить из рессоры Камаза :

- берем рессору и отрезаем кусок необходимой длины;

- саму заготовку при необходимости можно выровнять. Для этого придется её нагреть в горне и несколькими ударами молота сделать ровной. После чего дозакалить и дать остыть;

- в самих ножах делаем отверстия для болтов;

- теперь выполняем заточку ножей. Угол режущей кромки выбираем 35 - 45 градусов. Заточку выполняем на точильном станке;

- в завершение прикладываем ножи к валу и отмечаем места на валу для крепления. После чего засверливаем отверстия и делаем в них резьбу.

Следующий этап - создание измельчительного барабана :

- в двух металлических пластинах, которые будут стенками, вырезаем отверстия для установки в них подшипников. Сделать это лучше всего при помощи сварочного аппарата, а затем отшлифовать края. Или можно обратиться на предприятие. В этом случае отверстия будут идеальной формы;

- теперь устанавливаем внутрь подшипники;

- для из закрепления используем специальные накладки, которые болтами закрепляются к металлическим стенкам;

- внутрь подшипников вставляем валы и закрепляем их;

- стенки барабана соединяем между собой металлическими шпильками с резьбой и фиксируем их гайками.

По завершению работ с барабаном и каркасом делаем приемный короб :

- берем тонколистовой металл и делаем 4 заготовки в форме параллелепипеда;

- с узкого края каждой заготовки отмеряем 4 - 5 см и загибаем его;

- делаем то же самое для длинных сторон заготовок. Но загиб делаем в противоположную сторону;

- собираем всю конструкцию и проверяем, как заготовки прилегают друг к другу;

- при помощи сварки или самозатягивающихся заклепок соединяем края;

- в основании короба, на отогнутых краях, делаем отверстия для крепежа.

После сборки измельчительного барабана надеваем на валы шестеренки и устанавливаем всю конструкцию на раму, где закрепляем ее болтами. После чего ставим на место двигатель и натягиваем приводную цепь или ремень. В завершение устанавливаем и закрепляем приемный короб. А также устанавливаем защитный кожух на все вращающиеся части измельчителя во избежание случайного попадания сторонних предметов.

Создание двух других измельчителей несколько проще. Для дискового измельчителя необходимо следующее :

- создать каркас и поместить внутрь мотор;

- поверх мотора установить отражающий щит из тонколистового металла с отверстием для вала мотора;

- в диске сделать отверстие для установки на вал, а также прорези для ножей;

- ножи можно изготовить из рессоры автомобиля описанным ранее способом;

- собираем и устанавливаем диск с ножами;

- создаем приемный короб и устанавливаем его сверху дискового измельчителя.

Сборка измельчителя из дисковых пил выглядит следующим образом :

- создаем раму;

- на шпильку с резьбой нанизываем дисковые пилы. При этом между дисками размещаем шайбы. Это необходимо для того, чтобы зубья не цеплялись друг за друга. Пакет пил с обеих сторон зажимаем гайками;

- на внутренних поперечинах каркаса привариваем крепеж для подшипников;

- надеваем на шпильку подшипники и закрепляем их, после чего устанавливаем пакет пил на каркас и закрепляем его там;

- с наиболее длинного конца шпильки устанавливаем шкив или шестеренку и фиксируем стопорным кольцом;

- устанавливаем двигатель и натягиваем приводную цепь или ремень;

- в завершение устанавливаем приемный короб.

Создавая один из предложенных выше самодельных измельчителей, необходимо учесть преимущества и недостатки каждого из них. Для двухвалового измельчителя характерна высокая мощность и возможность переработки толстых веток. Фракция щепы будет от 2 см до 8 см в зависимости от оборотов и количества ножей. Ножево-дисковый измельчитель наоборот будет прекрасно справляться с мелкими ветками и выдавать мелкую фракцию щепы, но вот толстые ветки для него проблема. Измельчитель с пакетом дисковых пил может справиться как с толстыми ветками, так и более мелкими. Но при этом он очень сильно пылит, и между пилами застряет много щепок, что требует тщательной чистки после работы. Описанные выше варианты садовых измельчителей можно создавать как в одиночном исполнении, так и комбинируя типы между собой.

После весенней обрезки деревьев большинство садоводов сталкиваются с проблемой утилизации старых веток. Если вы экономный хозяин, привыкший все отходы пускать в дело, то скорее всего отправляете все ветки в компостную кучу. Там все это добро гниет и года через 3-4 вы гарантированно получите прекрасное органическое удобрение — компост. Все это, конечно, замечательно, но слишком долго. Если же вы предварительно измельчите ветки и листья на них, то компост у вас созреет за сезон, а то и за пару месяцев. И тут вам на помощь может прийти садовый измельчитель – устройство, которое превратит исходный материал в щепки или муку. Аппараты, существующие в продаже, не дешевы, поэтому мы предлагаем вам ознакомиться с инструкцией, позволяющей сделать садовый измельчитель своими руками.

Вот такую бандуру мы будем делать… поехали!

Мы не будем убеждать вас, что самодельный измельчитель будет совершенно бесплатен. Естественно, на его изготовление пойдут некоторые детали, которые будут стоить денег. Однако, в среднем, самодельный агрегат обойдется вам в 2 раза дешевле, чем готовый измельчитель раскрученного бренда. Судите сами, для измельчителя вам понадобятся:

- Дисковые пилы – 15-25 штук

- Мотор – бензиновый или электрический

- Шпилька (штанга) М20, к ней шайбы и гайки

- Шкив (например, от генератора ВАЗ) и плотный ремень

- Подшипники

- Металлические трубы для рамы

- Листовой металл для бункера

- Шайбы из пластика 14-24 штуки

Устройство садового измельчителя – определим важнейшие детали агрегата

Дробление материала в садовом измельчителе осуществляется при помощи ножей. В готовых моделях нож чаще всего представляет собой металлический диск с 2-3 режущими поверхностями. Большой объем работы быстро приводит зубья в негодность и их приходится периодически подтачивать – согласитесь, это не слишком удобно, кроме того, отнимает у вас время. Если вы решили сделать измельчитель садовый своими руками, то можете не повторять эти конструкционные недостатки, а собрать надежный, высокопроизводительный и, главное, долговечный нож.

Мы предлагаем использовать для этого дисковые пилы с твердосплавными насадками. Понадобится не один диск, а несколько, чтобы набрать из них систему – пакет. В готовых садовых измельчителях нож, как правило, имеет толщину 3 см, мы же можем набрать пакет любой толщины – все будет зависеть от количества приобретенных пил. В среднем, для качественного ножа толщиной 6-10см понадобится 15-25 штук. Каждый диск имеет множество зубьев, изначально предназначенных для того, чтобы пилить твердую древесину. Поэтому травяные стебли, листья и ветки для них будут все равно, что семечки. В крайнем случае, если зубья на пиле затупятся, ничто не помешает вам пойти в ближайший магазин инструментов и приобрести ей замену.

Однако, нож – это еще не все. Для того, чтобы привести его в движение нам понадобится двигатель. Для быстрого измельчения веток в небольших объемах проще использовать электродвигатель. Его использование может показаться несколько неудобным из-за кабеля и необходимости подключаться к розетке, зато работает он практически бесшумно и не выделяет выхлопные газы. Мотоблок обладает большей мощностью, поэтому идеально подойдет для тех случаев, когда требуется дробить грубый материал часто и долго.

Пошаговая инструкция и нюансы работ

1. Пилы набираются на ось, диаметр которой определяется посадочным диаметром дисков (20мм). Для этого подойдет шпилька с резьбой М20. Соответственно, необходимы будут шайбы и гайки того же диаметра.

Если мы установим диски на шпильке вплотную друг к другу, то нож работать не будет. И вот почему: ширина зубьев пилы больше, чем ширина самого диска, поэтому при вращении зубья будут цепляться друг за друга. Чтобы этого не происходило необходимо развести диски на небольшое расстояние. Сделать это проще простого при помощи самодельных шайб, которые вы можете вырезать из тонкого пластика. Их количество должно быть на 1 штуку меньше, чем количество дисковых пил.

2. На ось-шпильку надевается шкив (от генератора ВАЗ или от помпы). Для вращения оси используются также два подшипника промежуточного вала ВАЗ с внутренним диаметром 20мм.

3. Из профилированных металлических труб сваривается рама, на которую крепится штанга мотоблока. Двигатель крепится на раме так, чтобы была возможность перемещать его относительно дисковых пил. Это необходимо, чтобы изменять при необходимости натяжение ремня привода.

4. Для удобства эксплуатации на раме закрепляется упорный брусок из металлопрофиля, в который будут упираться ветки и стебли при дроблении.

5. На режущий блок необходимо надеть металлический кожух, который сваривается из листового металла или вырезается из оцинкованной стали. Для надежности лучше применить первый вариант.

Кожух лучше выполнить из листового железа — это надежнее!

6. Сверху крепится еще один бункер с раструбом для загрузки подлежащего измельчению материала. К этой детали особых требований не предъявляется, поэтому чаще всего ее делают из гибкой оцинкованной стали.

Преимущества самодельного варианта

В отличие от заводских моделей, самодельный измельчитель не требует излишне бережного отношения. Он станет универсальным помощником в хозяйстве и поможет не только измельчать ветки и другой бытовой мусор, но и дробить плоды (яблоки, груши, сливы), причем вместе с косточками. Это очень удобно при необходимости приготовить джем, пюре или домашнее вино, когда плоды измельчаются до пастообразного состояния.

Дисковые пилы, образующие нож агрегата, способны перерабатывать довольно большие куски древесины. Конечно, речь не идет о бревнах, но ветки диаметром 10см будут ему вполне «по зубам». Этим самодельный измельчитель выгодно отличается от заводского изделия, корпус которого просто не пропустит крупные части материала. Соответственно, вы значительно сэкономите свое время, ведь вам не придется сортировать ветки по размерам и думать, куда девать слишком крупные фрагменты. Также не нужно будет следить за влажностью материала, в то время как купленный измельчитель требует регулировки степени сырости исходного сырья. Дело в том, что у большинства современных готовых измельчителей, электродвигатель расположен внизу конструкции, поэтому при переработке мокрых стеблей влага неминуемо попадет в двигатель, а это приведет к поломке. В самодельном изделии вы вольны сами решать, где установить двигатель, в описанном выше варианте он расположен горизонтально, на одном уровне с ножами.

Стоит обратить внимание также на экономию средств при использовании самодельного измельчителя. Во-первых, изготовление изначально будет дешевле, чем покупка заводского устройства, а во-вторых, «самоделка» не будет нуждаться в приобретении дорогих деталей при поломке – все ее элементы не отличаются дороговизной.

Кроме того, самодельный садовый измельчитель отличается высокой производительностью. Все отходы, загружаемые в бункер, будут затягиваться дисковыми пилами и исчезать с невероятной скоростью. Таким образом, самодельный аппарат может оказать ничуть не хуже дорогого и современного садового инструмента. Одним словом, если измельчитель очень нужен, но денег на его покупку нет, выход один – сделать его своими руками!

11463 0 0

Измельчитель веток своими руками - 3 варианта реальных механизмов

Основные узлы агрегата

Разновидностей механизмов существует много и цена на модели разная, но как заводские, так и самодельные состоят из одних и тех же узлов, разница лишь в размерах и компоновке:

- Основу составляет металлическая несущая рама, зачастую она делается либо из уголка, либо из профильной трубы;

- Сердце любого агрегата - энергоустановка. Здесь это электрический или бензиновый двигатель, реже используется дизель;

- Самый важный узел - это режущая часть;

- В зависимости от конструкции может быть передаточный механизм. Чаще он ременной, но на мощных агрегатах встречаются цепные и шестереночные передачи;

- Горловина для подачи материала;

- Бункер для сбора щепы;

- Защитные приспособления и кожухи.

Распивать все узлы нереально, поэтому я расскажу об основных, то есть о видах энергоустановок и режущем блоке.

Виды энергоустановок

Главное и единственное достоинство измельчителей с двигателями внутреннего сгорания - это их автономность. Цена таких аппаратов на порядок выше, плюс эти двигатели довольно громоздкие и тяжелые. При монтаже своими руками чаще всего используется привод для мотоблока.

Мощность двигателя внутреннего сгорания для шредера должна быть не менее 6 лошадиных сил.

Гораздо удобней делать измельчители на основе электродвигателей. Ассортимент этого товара сейчас огромен, да и дома почти всегда найдется бесхозный двигатель. Самые мощные полустационарные шредеры обычно делаются из циркулярки, а если вас интересует легкий аппарат для травы и мелких веток, то делайте из болгарки.

При выборе электродвигателя для самодельного измельчителя следует учитывать его мощность, здесь все зависит от того, какие ветки вы собираетесь шинковать.

- Если на вашем участке диаметр веток не превышает 2 см, значит, смело берите двигатель на 1,3–1,5 кВт. Сломанная дрель, пылесос или болгарка вполне могут стать донорами;

- Для молодого сада, где толщина материала до 4 см уже придется искать двигатель порядка 3–4 кВт. Здесь обычно берется циркулярка, кстати и станину также можно использовать от нее;

- Чтобы измельчить серьезные ветки толщиной до 15 см, мощность энергоустановки должна быть не менее 6 кВт. В бытовом секторе такие машины используются редко, эта аппаратура ближе к профессиональной.

Виды режущих блоков

Именно от устройства режущего блока зависит диаметр веток, которые можно измельчать на шредере. В традиционных заводских агрегатах используется 3 вида конструкций.

| Иллюстрации | Рекомендации |

| | Дисковый блок

. Такой блок представляет собой диск с несколькими ножами. Работает он по принципу электрорубанка. В изготовлении считается самым простым, но измельчать на нем можно только траву и ветки до 2 см. |

| | Фрезерный блок

. Довольно мощная система, на которой можно измельчать ветки до 8 см. Сделать такой блок своими руками можно, инструкция доступная, но к нему нужен хороший шестеренчатый редуктор, а он стоит дорого, поэтому данная конструкция используется редко.

|

| | Шнековый и турбинно-фрезерный блок

. Эти 2 вида режущих блоков похожи. Данные конструкции считаются универсальными, при должной мощности двигателя на них можно резать любую древесину. Проблема в том, что режущую головку в домашних условиях сделать практически невозможно. Там особо прочный металл и нестандартная конфигурация. |

Три вида самодельных измельчителей

В домашних условиях шнековый и турбинно-фрезерный шредер сделать сложно, поэтому умельцы предпочитают собирать конструкции дискового типа, двухвальные шредеры, а также измельчители из дисковых пил.

Вариант № 1. Шредер двухвального типа

Среди самоделок это самый мощный аппарат, но и повозиться с ним придется изрядно. Два круглых вала центруют и размещают на коробчатой раме вертикально. На каждом из валов установлено несколько съемных ножей. Чем больше по периметру валов будет ножей, тем мельче щепу вы получите на выходе.

- Горловина;

- Несущая рама;

- Каркас режущего блока;

- Режущий вал;

- Передаточный вал;

- Передаточный ремень;

- Двигатель;

- Площадка.

Двухвальный шредер - аппарат довольно мощный, он рассчитан на большие объемы и толстые ветки. Если вам нужно измельчать мелкий кустарник, то лучше обратить внимание на дисковую систему. Для тех, кого интересует мощность, внизу на видео в этой статье показано как сделать своими руками двухвальный шредер.

Вариант № 2. Шредер с режущим диском

Дисковый измельчитель - самый простой в изготовлении, здесь главное правильно сделать ножевой диск и не скупиться на качестве самих ножей.

Если у вас двигатель мощностью от 3 кВт, то диск можно крепить непосредственно на вал двигателя. Для менее мощных аппаратов используется передаточный механизм.

Вариант № 3. Диски от циркулярки

Шредер из дисковых пил от циркулярки в изготовлении также довольно прост. Вам нужно заказать токарю вал, на который будут нанизываться диски, и приобрести набор самих дисков.

При сборке есть пара важных моментов. Во-первых, диски нанизываются на вал не вплотную, а через шайбы толщиной 7–10 мм. Во-вторых, зубья соседних дисков не должны находиться на одной линии, их нужно компоновать либо хаотично, либо по диагонали.

Вывод

При сборке садового измельчителя своими руками отталкиваться нужно от того, какие ветки вы планируете резать на нем. Дисковые варианты подходят для мелких и средних веток, а для серьезных объемов лучше двухвальная конструкция. Если остались вопросы пишите в комментарии, постараюсь помочь.