Карта раскроя бревна на дисковой пилораме. Как оптимизировать выход пиломатериала из круглого леса. Технологическая карта распиловки

Новый посетитель

Зарегистрированный посетитель

Подробное описание функций программ раскроя бревна. Мы предлагаем вам помощник, который увеличит выход древесины на 10-15%, а процесс подготовки технологических карт раскроя ускорит на 500-700%.

Программа Pi2 раскроя бревна на доски одной заданной ширины и толщины.

Выполнение Pi2 дает следующий результат:1. Технологические карты раскроя бревен.

2. Повышение производительности пиления на 10-15%.

3. Сокращение зависимости производительности и качества пиления от человеческого фактора.

Возможны „обратные“ вычисления

: пользователь указывает только размеры доски, а программа предлагает (рассчитывает) минимальный размер бревна,

которое нужно для производства этой доски. Вы можете сортировать бревна в зависимости от размера досок.

Чтобы выбрать лучший раскрой

(наибольшая выработка), выполните множество расчетов. Отчет вычисления представлен в Excel.

Удобно импортировать данные в свою систему учета.

Pitago (Питаго) - умный помощник инженера...

Точка обзола* - это расстояние в метрах считая от толстого конца бревна, начиная с которого в направлении тонкого конца из-за сбежности бревен появляется обзол.

Pitago - полностью онлайн решение, вы можете использовать его на любом устройстве, включая мобильные телефоны и планшеты.

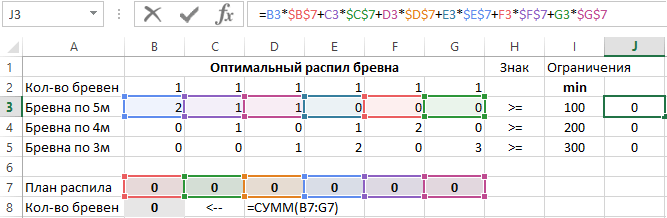

Расчет оптимального распила бревна с помощью программы Excel. Для каждой лесопилки важно максимально минимизировать сырьевые отходы производства. От этого существенно зависит рентабельность производства строительного бревна.

Пример расчета распила строительных бревен в программе Excel

Программа для расчета распила бревна будет полезна малым предпринимателям готовым создать свой бизнес по производству оцилиндрованных бревен и стройки деревянных

На распил поступает некоторое количество бревен, длиной 10 метров каждая. Лесопилкой заключен контракт на поставку сырья из древесины в таком количестве:

- 100 бревен по 5 метров;

- 200 бревен по 4 метра;

- 300 бревен по 3 метра.

Каким будет оптимальное количество бревен, которые должны быть распилены для выполнения контрактных условий? Иными словами, как распилить доски с минимальным количеством отходов производства?

Решение задачи на распилы бревен

Для составления модели решения необходимо определить все возможные варианты распила бревна длинною по 10 метров каждое на 3-, 4- и 5-метровые отрезки с учетом длины отходов. Результатом таких расчетов является выявление 6 вариантов распила:

- 2 бруса по 5м (0м отходов).

- 2 бруса 5м + 4м (1м отходов).

- 2 бруса 5м + 3м (2м отходов).

- 3 бруса 3м + 3м + 4м (0м отходов).

- 2 бруса по 4м (2м отходов).

- 3 бруса по 3м (1м отходов).

По условию задачи X і распиливаются способом і. Тогда будет верна схема:

F = X 1 + X 2 + X 3 + X 4 + X 5 + X 6 => min

Можно составить такую систему:

Следующим шагом будет подготовка таблицы Microsoft Excel, которая будет содержать исходные условия задачи.

Для расчета левой части ограничения и целевой функции вводятся соответствующие формулы. Ячейки J3:J5 заполоните этими формулами:

А в ячейку B8 введите формулу: =СУММ(B7:G7).

Далее заполняется форма модулей «Поиск решения» и «Параметры поиска решения». Для этого перейдите на ячейку B8 и воспользуйтесь инструментом на вкладке «ДАННЫЕ»-«Анализ»-«Поиск решения». Если на этой вкладке у Вас отсутствует данный инструмент, тогда ознакомьтесь с инструкцией.

Для обработки бревен на ленточной пилораме необходимо придерживаться принятой технологии. Таким образом можно получить максимальное количество качественных материалов — досок и бруса. Но предварительно следует ознакомиться с основными правилами раскроя.

Виды распила древесины

На первом этапе из бревна формируется лафет. Для этого по двум его сторонам делают срезы. В некоторых случаях обработку выполняют с четырех сторон. Предварительно составляется карта ленточного распила заготовки, на которой указывают размеры компонентов.

Определяющим параметром при выборе схемы является направление обработки бревна. В частности — движение режущей кромки относительно годовых колец. Согласно этому формируются пиломатериалы различного качества, обладающие уникальным внешним видом. От этого зависит не только их эстетические качества, но и цена.

Различают следующие типы распилов:

- тангенциальный. Разрез выполняется по касательной относительно годовых колец. В результате этого на поверхности формируются продолговатые узоры в виде арок, колец;

- радиальный. Для его выполнения необходима перпендикулярная обработка по годовым кольцам. Особенностью является равномерный рисунок;

- поперечный. Обработка происходит поперек волокон, рисунок среза представляет собой ровный срез годовых колец;

- рустикальный. Может делаться под любым углом, содержит определенное количество сучков, заболонь или других аналогичных им дефектов.

Нередко в деревообрабатывающей промышленности используются отходы ленточной распиловки бревна — горбыль. С одной стороны ровная плоскость, а другая остается необработанной.

Для составления максимально точного раскроя рекомендуется использовать специальные программы. Они учитывают не только габариты исходного материала, но и породу древесины.

Распиловка на пилораме с вращением бревна на 180°

Для формирования максимального количества досок рекомендуется использовать технологию, при которой некоторые процессы ленточной обработки поворачиваются на 180°. Это позволяет добиться максимального количества пиломатериалов с различными типами распилов.

Принцип обработки заключается в выполнении первоначальных резов по краям бревна, находящиеся под углом 90° относительно друг друга. Они послужат основанием для дальнейшей ленточной резки. Работы осуществляются на оборудовании с вертикальным расположением режущих элементов. Диаметр ствола должен быть не менее 26 сантиметров.

Поэтапный порядок выполнения работ.

- Обработка стороны со срезанной кромлевой частью. В результате этого получаются две доски.

- Разворот заготовки на 90°. Рез выполняется с противоположной части. Количество изделий варьируется от 3 до 4.

- Повторный разворот на 90°. Происходит обработка основной части исходного материала. В зависимости от планируемых может получиться 7-8 заготовок.

Несмотря на все свои положительные качества, этот метод имеет один существенный недостаток — низкая скорость производства. Его рекомендуется применять на оборудовании, в котором предусмотрен блок автоматического изменения положения бревна относительно режущей части станка.

Подробная схема чаще всего применяется для изготовления рустикальных досок, к которым предъявляются пониженные требования качества.

Распиловка на пилораме с вращением бревна на 90°

Для изготовления тангенциальных и радиальных досок рекомендуется применять другую методику. Она заключается в планомерной ленточной обработке бревна с одновременным анализом дефектов. Таким образом можно получить изделия требуемого качества.

После удаления сучьев заготовка помещается на подающую станину распиловочного станка. Затем необходимо выполнить следующие действия.

- Удаление первичного горбыля. Выполняется до тех пор, пока ширина основания не составит 110-115 мм.

- Съем необрезной доски толщиной около 28 мм.

- Если количество дефектов на поверхности превышает требуемый уровень — выполняется разворот материала на 90°. При достаточно высоком качестве доски выполняется отрезание следующей.

- Повторение операции.

Подобная методика применима для обрабатывающих установок, у которых одна режущая поверхность или есть функция временного демонтажа остальных.

При достаточно большом количестве дефектов можно не откладывать заготовку, а выполнить ее обработку методом разворота на 180°.

Вышеописанная методика ленточной обработки может быть применена для создания любых конфигураций деревянных изделий. Зачастую область сердцевины используют для формирования бруса, а остальные части — для изготовления досок. Но могут быть исключения — все зависит от требуемой формы заготовок.

На качество работы влияет текущее состояние пилорамы, уровень заточки пил и скорость обработки. Эти факторы обязательно необходимо учитывать перед началом производственного процесса. В случае необходимости выполняется профилактика или ремонт оборудования.

В видеоматериале показана методика распиловки бревен на самодельной ленточной пилораме:

Кряжи для пиления сначала раскраивают, делят на части вдоль. Раскрой бревна осуществляют продольными пилами (круглыми, рамными или ленточными) в количестве одной пилы или группы пил.

Распил: индивидуально или группой

Распиловка бревен одной пилой именуется индивидуальной, поскольку каждый раз производится один пропил в каком угодно направлении, отделяется лишь 1 часть от единицы сырья. Распиливание индивидуальным способом ведется на ленточном или круглопильном станках.

Групповой вариант предполагает задействование более двух пил, иногда распиловка бревна может насчитывать от шестнадцати до двадцати пил.

Всеми пилами выполняются резы параллельные. Без вскрытия качеств у древесины проводится групповой распил, его другое название — слепой способ.

Групповое распиливание свойственно больше рамам лесопиления, гораздо реже его осуществляют круглопильными станками.

Индивидуальный распил бревен предоставляет возможность эффективнее использовать качества различных частей древесины. Но его производительность недостаточна для кряжей с малым и средним диаметром (до 30 или 40 см). Групповую распиловку бревна не применяют для кряжей с диаметром выше среднего (свыше 80 или 90 см), поскольку работа большинства пил на значительной высоте пропилов и большой массе станков крайне затруднена.

Способы распиловки бревен: а — вразвал; б - с брусовкой на один брус; в — с брусовкой на два бруса; г — секторный; 1 — на пиломатериалы радиальной распиловки, 2 - на пиломатериалы тангентальной распиловки; д — развально-сегментный; е — брусово-сегментный; ж — круговой.

Распил бревен с большим диаметром выполняют только по индивидуальному варианту. Ему отдается предпочтение и для кряжей средних и больших размеров с присутствием в них не особо однородной по составу древесины, в число которой входит дерево перестойного леса и большинства твердолиственных пород (бука, дуба), чему и обязано широкое распространение этого способа в Азии и Америке.

Групповая распиловка бревна характерна для пиловочного материала малого и среднего диаметра со сравнительно однородной структурой или малоценного. Этот критерий применим к хвойным, некоторым мягколиственным породам. Этим и объяснимо широкое внедрение групповой распиловки бревна на рамах лесопиления в России и некоторых государствах Европы.

Пропилы в древесине выполняют, направив пилу по длине древесных волокон (сонаправленно образующей кряжей) или же перпендикулярно (с углом наклона) длине волокна. Для распиловки бревна группой характерно направление, которое выполняют параллельно оси бревен.

Пропилы направляют согласно радиусам сечения ствола поперек (либо близко к ним), по касательной к годичным кольцам (или близко к ним) либо таким образом, чтобы они принимали промежуточное расположение. При первом варианте получают пиломатериалы радиального распила, при втором — тангенциального, в последнем — смешанного (полутангенциального, полурадиального).

Распиливание с точно заданным направлением для пропилов (тангенциальным, радиальным или параллельно длине волокон) называется ориентированным.

Выполняемая подобным образом распиловка бревна наделяет продукты лесопиления дополнительными свойствами, отмеченными ранее. Подчеркнем, что направление пропила может стать отдельным критерием увеличения качества пиломатериалов, получаемых из древесины низких в сравнении сортов. Самый большой выход пиломатериалов в ориентированной распиловке получается путем индивидуального метода раскроя.

Вернуться к оглавлению

Существующие способы распиловки

Схемы поставов: а — симметричный нечетный постав; б — симметричный четный постав; в — несимметричный постав; 1 - сердцевинная доска; 2 - центральные доски; 3 — боковые доски.

- вразвал;

- кругом;

- брусовкой;

- секторный;

- сегментный.

Согласно параллельной поверхности пропила выполняется распиловка бревна вразвал, в итоге получают необрезную доску. Из нее средние будут принадлежать к радиальной распиловке, боковые с краев — к тангенциальной, а оставшиеся примут промежуточное расположение.

Распил бревен вразвал применяют, когда планируется получить необрезную доску. К примеру, чтобы выполнить в дальнейшем их раскрой на относительно короткие заготовки. Этот способ зачастую используют для получения обрезной доски из тонкомерного бревна ввиду того, что при других вариантах происходит сильное уменьшение ширины доски. Например, в 1,16 раза больше удается получить ширину обрезной доски при распиловке вразвал (здесь ширина — 0,73), нежели при брусовочном способе (ширина доски достигает 0,63 от диаметра вершины бревна).

Распил бревен брусовкой ведется так: первым делом из бревна выкраивают двухканатный брус с боковыми досками, в последующем его раскраивают на доски. Все доски из середины получаются чистообрезными равноширокими, ширина их равняется толщине бруса. Присутствие таких досок, получаемых из бревна, составляет 65-70% всего объема пилопродуктов. Это дает возможность принимать заказы на пиломатериалы заданной ширины, которым присуща распиловка бревна тангенциальным методом.

Если бревна имеют большой диаметр, то способом с брусовкой выполняют распил бревен, используя в схеме раскроя два и три бруска. Это объяснимо тем, что требуемая ширина доски и диаметр бревна имеют большую разницу. Распил бревен с двумя брусками при производстве обрезной доски возможен, если диаметр бревен составляет 30 см, при 45-сантиметровом диаметре — распил бревен с тремя брусками. Как индивидуальным способом, так и групповым способом может быть выполнен вариант с брусовкой распила бревен.

а - на линии агрегатной переработки бревен (ЛАПБ); б - на Фрезерно-

пильных станках; в - на фрезерно-брусующих станках; 1 - обрезные доски; 2 - технологическая щепа: 3 - необрезные доски; 4, 5 -соответетвенно двухкантные и четырехкантные брусья.

Суть: после отрезания очередной доски бревно можно поворачивать вкруговую его продольной оси сколько угодно раз. Каждый следующий рез таким образом может иметь направление:

- параллельно предшествующему;

- перпендикулярно предшествующему;

- под разным углом.

Круговая распиловка бревна применяется исключительно в индивидуальном распиле.

Обычно выбирают параллельное и нередко перпендикулярное направления.

Распил бревен сегментным способом состоит в том, что из срединной части бревна выпиливают тонкий брус или несколько досок, а с боков получают 2 пластины, которые в поперечном сечении принимают вид сегментов.

В будущем эти пластины можно распилить двумя способами: перпендикулярно производя пропилы согласно пласти (получаются в основном радиальные пилопродукты) либо параллельным распиливанием согласно пласти (получаются тангенциальные пилопродукты). Первый вариант сегментов применяют на рамах лесопиления, чтобы получить радиальные пиломатериалы, распил бревен ведется с диаметром свыше 30 см. Распил по такой схеме может выполняться индивидуально.

Распиловка бревна вторым способом сегмента по геометрическому положению мало чем отличима от распиливания вразвал, но раскраивание пластин в этом случае возможно осуществлять только индивидуально.

Распил бревен секторным методом: сначала бревно раскраивают на 4-6 элементов, которые при поперечном сечении принимают форму секторов. Каждый отдельный сектор в последующем распиливают на доски радиальным либо близким к нему направлениям.

Вернуться к оглавлению

Раскрой бревен на доски бензопилой при помощи вертикальной насадки

Здесь важно отметить, что в таком случае не требуется профессиональный распил бревен с минимальным числом отходов. Если в хозяйстве имеется бензопила со специальной насадкой для продольного раскроя бревна, то можно избежать множества мелких проблем. Например, чтобы заколотить отверстие в сарае, нужно несколько досок. А в саду тем временем как раз засохла старая яблоня. При помощи насадки есть хорошая возможность получить недостающий материал.

В целях продольного распила бревна бензопила имеет приспособления вертикальные и горизонтальные. Самый простой — вариант №1. К шине у основания пилы крепят адаптер. Направляющая планка обеспечивает прямолинейность передвижения адаптера. Всю конструкцию прикрепляют к доске, служащей упором для выполнения распила и одновременно направляющей. Точность такого устройства является невысокой: им можно нарезать только грубые доски или бревна незамысловатой квадратной формы. Хотя перед устройством иной задачи и не стоит.

Вернуться к оглавлению

Горизонтальная распиловка бензопилой

Распиловка бревна более высокой точности возможна благодаря горизонтальной конструкции, представляющей жесткую раму, крепящейся к шине бензопилы в двух местах — на конце и у ее основания. При этом места креплений можно перемещать, задавая нужную ширину пропила. Естественно, что такое устройство рассчитано на пиление небольшого бревна, у которого диаметр равен длине шины.

Необходимую толщину досок возможно установить, используя направляющий элемент. Первый горизонтальный распил бревна сложнее выполнять, чем остальные. Для получения ровного спила древесины к бревну крепят дополнительно направляющую раму, служащую базой для упора. При следующих этапах раскроя бревна на доски базовой поверхностью для упора, как и направляющей, будет выступать уже ровная поверхность, полученная в предыдущем спиле.

Важно отметить: при всем старании свести отходы к минимуму не получится, как это можно сделать на обычной пилораме. Для начала бревну следует придать квадратную форму, отпилив верхнюю часть со всех сторон. И только после этого приступают к раскрою бревна на доски.

При распиловке леса важно сразу рассчитать, каким будет расход, так как это окажет влияние на стоимость пиломатериалов. Выход готовых изделий может быть различным. Все зависит от того, какого качества лес используется, применяются ли меры по оптимизации раскроя. Есть специальные меры, позволяющие увеличить эффективность работы, сделать выход лучше, а качество распиловки выше. Перед распиловкой надо предварительно все рассчитать. Это не так сложно, как может показаться, зато расход круглого леса будет оптимальным, выгодным для получения отличного результата.

Как увеличить эффективность раскроя

Чтобы выход пиломатериала был значительным, надо использовать специальные меры по увеличению эффективности процесса:

- Расчет следует проводить только при использовании специальных программ, вручную он будет иметь низкую результативность, процент брака получится большим.

- Предварительно кругляк надо отсортировать, чтобы обработка велась правильно.

- Для распила надо применять оборудование высокого качества. В противном случае количество отходов будет большим, а качество получаемого пиломатериала станет низким.

- Лучше всего сначала пилить широкий пиломатериал, на обработку узкого уходит больше времени.

- Бревна не рекомендуется брать длинные.

- Перед работой следует настроить оборудование.

Выход готовых пиломатериалов может быть различным. Необходимо помнить, что на первом этапе получаются доски, затем их сортируют. В итоге процент еще больше снижается, например, для лиственных пород он может составить всего 10-20%.

Как оптимизировать раскрой

Чтобы сделать выход пиломатериалов выше, процесс распила необходимо оптимизировать. Это касается в первую очередь тех заготовок, которые имеют значительную кривизну. Чтобы распилить кривой круглый лес, нужно выполнить ряд действий:

- Сначала для работы отбирается только подходящий лес. Если на оставшихся бревнах есть гниль, проростки, трещины на торцах, то необходимо провести отторцевание некоторых участков.

- Если во время работы обнаружена гнилая сердцевина, то можно ее аккуратно удалить, после чего распилить оставшуюся часть. Это позволит избежать больших потерь, получить доски с длиной от 1 м с необходимым качеством.

- Рекомендуется использовать бревна с большим диаметром, чтобы процент выхода был выше. Коэффициент может составлять 1,48-2,1, но все зависит от диаметра, качества кругляка, сортировки, оборудования. Для рамных цехов такой коэффициент составит 1,48-1,6, а для линий с фрезерным оборудованием — 1,6 для крупного леса. При диаметре кругляка от 12 см коэффициент может превысить отметку в 2,1.

Объем отходов после распиливания

Чтобы готовая доска выходила с большим процентом, необходимо правильно все подготовить, работы должны проводиться только в соответствии с технологией. Круглый лес хвойных и лиственных пород дает различный выход. В последнем случае объем получается меньшим, даже если использовать специальное дополнительное оборудование. Хвоя для распиловки считается более удобной, так как ствол у нее прямой, а бревно имеет больший диаметр. Хвойный лес не так подвержен гниению, поэтому брака меньше. Для лиственных пород обычно используют 2 технологии распила:

- при помощи ленточной пилорамы на З75, З63;

- в развал, когда в сердцевине материала вырезается полубрус, пропускаемый через многопильный станок.

Объем у ленточной пилорамы составляет 40-50%. При использовании технологии в развал выход другой, его можно увеличить до 70%, но и затраты на такую работу более высокие. Если распиливаться будет круглый лес, длина которого составляет 3 м, то можно увидеть, что процент брака довольно большой, а оставшийся материал требует обработки. Это касается основной массы с досками 22х105(110, 115)х3000 мм. Вариантов такого брака много. Например, это может быть червоточина, которая уже не подходит для большинства работ.

После сортировки объем материала лиственных пород, который относится к сорту 0-2, составит всего 20-30% от того количества, которое получается после распиловки. Это означает, что от общей массы заготовленного круглого леса выход нормальной доски составит всего 10-20%. Остальные материалы в основном идут на дрова. У хвойного кругляка выход будет другим, но внимание надо обращать на то, какие средние значения полученного объема наблюдаются.

Выход пиломатериала

Чтобы выход пиломатериала был оптимальным, необходимо учитывать многочисленные условия. Для правильно вычисления можно рассмотреть пример выхода круглого леса. Данные получены на реальном опыте специалистов и на показателях пилорам. Это дает возможность сравнить процентное соотношение, вычислять оптимальные средние числа.

У хвойных пород возможен следующий выход:

- Для необрезной доски и прочих необрезных материалов во время распиловки выход составит 70%. Это число полученного материала при обработке, количество отходов будет равно 30%.

- Для обрезного материала при использовании пилорам на 63, 65, 75 будет меньший выход пиломатериалов, всего в районе 45%. У ленточных пилорам выход обычно составляет до 55-60% готового материала. Если применять средства по повышению эффективности, то можно достигнуть и 70%, хотя для этого требуется большой опыт работы.

- С дисковой пилорамы можно получить пиломатериал в количестве 70-75%, хотя при использовании методов повышения эффективности вполне может быть и 80-75%. Но необходим опыт работы.

Согласно ГОСТ 8486-86, для сорта 0-3 процент выхода, не учитывая сортировку, составляет примерно 70%.

Еще 30% может оставляться на отбраковку готового материала. Отбракованный материал не выбрасывается, он используется для изготовления других видов пиломатериалов, которые допускают наличие определенного брака.

У круглого леса лиственных пород наблюдается другой процент выхода:

- У необрезного материала — 60%.

- У обрезного — до 35-40%, так как кривизна исходного леса лиственных пород обычно большая.

Выход можно и повысить, для этого применяется дополнительное оборудование. Это может быть специальный многопильный станок, станок для обрезания кромок, подгорбыльный станок. В таком случае получится выход пиломатериала увеличить примерно на 20%. Приведенный процент дается на основании данных по получению доски сорта 0-4. При сортировке сортов 0-1 процент получения пиломатериала равен 10%. Чтобы получить куб готового обрезного материала из лиственных пород, необходимо на распил пустить 10 кубов исходного круглого леса.

Выход пиломатериалов из круглого леса может быть различным. Все зависит от исходной породы древесины, используемой пилорамы. Специальные меры по увеличению эффективности позволяют получить больший процент, чем это возможно, но для этого следует иметь определенный опыт работы.